Назначение

специальные станки моделей КРС2791,КРС2791М и КРС2791МА, предназначенные для обработки отверстий ступиц железнодорожных колес при изготовлении и ремонте колесных пар подвижного состава железных дорог. На станках производится черновое и чистовое растачивание, обработка галтелей отверстия ступицы новых и старогодных цельнокатанных колес, в том числе колес повышенной твердости (до НВ 360) и колес с «С»-образным профилем диска. Станки отличаются принципиально новой компоновкой и рядом технических решений, защищенных патентами Российской Федерации.

Производительность

Время обработки одного колеса: — с автоматической загрузкой заготовки — 7 мин. — с загрузкой заготовки тельферным устройством — 8 мин.

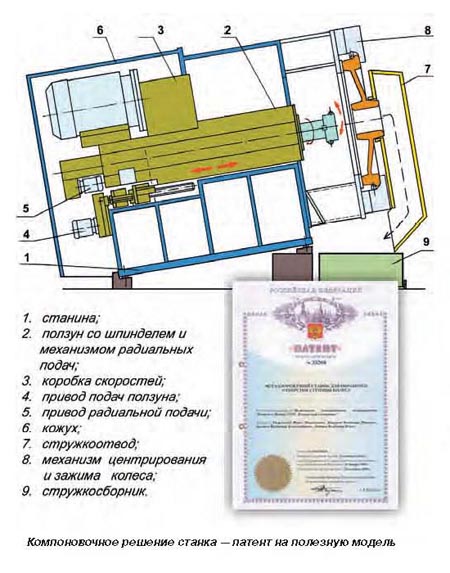

Компоновачная схема

Приспособление с обрабатываемой деталью и ползун со шпинделем располагаются на общей станине. Корпусные детали выполнены оребренными сечениями, что обеспечивает их высокую статическую и динамическую жесткость.  Перемещение ползуна и поворот инструментального шпинделя производится посредством беззазорных винтовых пар и безлюфтовых приводов. Беззазорные направляющие повышают точность перемещений, статическую жесткость и демпфирование. В на правляющих применен наполненный фторопласт в паре с закаленными и шлифованными стальными поверхностями.

Перемещение ползуна и поворот инструментального шпинделя производится посредством беззазорных винтовых пар и безлюфтовых приводов. Беззазорные направляющие повышают точность перемещений, статическую жесткость и демпфирование. В на правляющих применен наполненный фторопласт в паре с закаленными и шлифованными стальными поверхностями.

Исполнение станков

Модель КРС2791 предназначена для обработки отверстия ступиц цельнокатаных колес при изготовлении, ремонте и формировании колесных пар подвижного состава железных дорог.

МодельКРС2791М — для работы в условиях неавтоматизированного производства. Загрузка и выгрузка колеса производится с помощью цехового подъемно-транспортного устройства. По заказу со станком может поставляться тельферное загрузочное устройство.

Модель КРС2791МА — для работы в условиях автоматизированного производства. Станок может работать как в автономном режиме, так и в составе автоматической линии по командам устройства управления верхнего уровня. При этом автоматизируется загрузка и выгрузка колеса (посредством внешнего автоматического манипулятора).

Электрооборудование

В станках используется электрооборудование фирмы OMRON (Япония) включающее в себя: программируемый контроллер, цветной терминал с функцией «касание экрана», преобразователь частоты главного привода и сервосистемы подач. Цветной терминал отображает числовую, текстовую и графическую информацию. При выборе цикла или режима работы на экране автоматически отображаются элементы управления, необходимые для данного цикла и режима.Приводы главного движения и подач имеют систему самодиагностики и не требуют регулировки в течение всего срока службы. Около 80% (по стоимости) электрооборудования имеет 3-х летнюю гарантию.

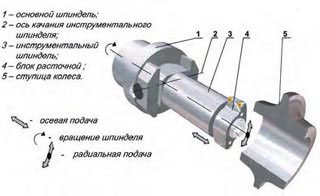

Устройство инструментального шпинделя

Основной шпиндель вращается в прецизионных роликовых подшипниках. Механизм радиальных подач инструментального шпинделя расположен внутри основного шпинделя. Радиальная подача осуществляется поворотом инструментального шпинделя, расположенного внутри основного шпинделя, относительно оси качания. Обработка выполняется высокопроизводительным инструментом с неперетачиваемыми поворотными пластинами из твердого сплава.

Основной шпиндель вращается в прецизионных роликовых подшипниках. Механизм радиальных подач инструментального шпинделя расположен внутри основного шпинделя. Радиальная подача осуществляется поворотом инструментального шпинделя, расположенного внутри основного шпинделя, относительно оси качания. Обработка выполняется высокопроизводительным инструментом с неперетачиваемыми поворотными пластинами из твердого сплава.

Технологический процесс изготовления колёсной пары

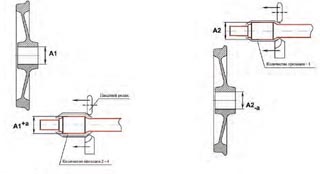

Формирование колесной пары производится в системе отверстия (диаметр оси «подгоняется» под диаметр отверстия ступицы):

Формирование колесной пары производится в системе отверстия (диаметр оси «подгоняется» под диаметр отверстия ступицы): 1. Растачивается отверстие ступицы с размером А1.

2. Ось обрабатывается по размера А1+а с отклонением ±0,005 мм, где «а» — требуемый натяг в сопряжении ступица-ось.

Из-за нестабильности размеров после накатки подступичную часть оси обрабатывают за несколько подходов, что приводит к снижению производительности. При этом, относительно технологии, увеличен съем металла с оси.

Новая технология с использованием станка КРС2791М.Формирование колеснойпары производится в системе вала (диаметр отверстия в ступице подгоняется под диаметр оси):

1. Ось обрабатывается в размер А2 с минимальным съемом металла.

2. Отверстие ступицы колеса растачивается в размер А2–а с отклонением ±0,005 мм.

Новая технология позволяет сократить время и затраты на формирование колесной пары, а так же увеличить срок службы оси.

Технико-экономическая эффективность,

В сравнении с традиционным оборудованием: Производительность повышается в 1,5 – 2 раза (при формировании колесной пары по новой технологии). Точность обработки повышается в 2 – 3 раза. Площадь, занимаемая станком, снижается в 1,5 – 2 раза. Энергопотребление сокращается в 2 раза. При обработке «обычных» колес стойкость (по износу задней грани) твердосплавных пластин фирмы Coromant: — черновых — 150 колес; — чистовых — 400 колес. При обработке колес с повышенной прочностью: — черновых — 110 колес; — чистовых — 360 колес.

Приемущества станка КРС2791M по сравнению с другими токарно карусельными станками

Вращающийся инструмент при неподвижных массивной заготовке и зажимном приспособлении позволяет повысить режимы резания и, как следствие, производительность (минимальное машинное время 4 мин), а так же увеличить безопасность работы оператора. Благодаря высокой статической и динамической жесткости станка повышены: точность растачивания по диаметру до ±0,005 мм, отклонение от круглости не более 0,01 мм, отклонение от циллиндричности не более 0,01 (конусность; больший диаметр со стороны гребня). Схема базирования и оригинальный гидрофицированный механизм центрирования обеспечивает высокие геометрические параметры обработанного отверстия, в частности отклонение от соосности относительно поверхности катания не более 0,2 мм, перпендикулярность оси отверстия относительно торцевой плоскости обода со стороны гребня — не более 0,2 мм на 1 м. Автоматически определяется положение обоих торцев ступицы. Имеется возможность гибко изменять параметры технологического процесса: регулировать частоту вращения инструмента с шагом 1 об/мин и его подачу с шагом 1 мм/мин, что позволяет оперативно регулировать режимы обработки для достижения виброустойчивого резания и максимальной стойкости инструмента при изменении параметров колеса (в частности при растачивании колес повышенной твердости). Обрабатываемые поверхности легко доступны для визуального и инструментального контроля, удобное управление станком, простота смены инструмента, полностью закрытая зона резания и стружкоотвода с удалением стружки из зоны резания сжатым воздухом.Техническая характеристика станка КРС2791M

Номинальные диаметры обрабатываемых колес по кругу катания 950, 1050 мм

Номинальные диаметры обрабатываемых отверстий 170, 190, 230 мм

Номинальная ширина ступицы колеса 200 мм

Диаметр шпинделя 130 мм

Обозначение конического отверстия шпинделя ISO 50

Величины перемещений

-осевых ползуна 300 мм

радиальных смещений инструмента при наклоне шпинделя +/-10 мм

Частота вращения:

-пинделя 50-160-400 об/мин

Скорости подач:

-осевых ползуна, Z 1 & 1000 мм/мин.

-радиальных шпинделя 0.25 & 250 мм/мин.

Мощность электродвигателя привода шпинделя (план-шайбы) 30 кВт

Дискретность отсчета перемещений:

радиальных шпинделя 0.001 мм

осевых ползуна 0.01 мм

Точность перемещений:

-радиальных шпинделя +/- 0.0025 мм

-осевых ползуна 0.03 мм

Допуски формы обработанных отверстий:

отклонение от круглости 0.015

отклонение от цилиндричности (конусность) 0.015

Расчетное время обработки (Тшт.), :

-с автоматической загрузкой заготовки 7* мин.

-с загрузкой заготовки тельфером 8* мин.

Габаритные размеры станка длина х ширина х высота 2700 х 2000 х 2000 мм

Масса 7500 кг

Техническая характеристика станка КРС2791M

| Диаметры обрабатываемых колес по кругу катания, мм; | 860 ... 964 |

| Диаметры обрабатываемых отверстий, мм: — I диапазон;— II диапазон | I-182 ... 198 ;II-204 ... 218 |

| Длина ступицы колеса, мм | 190+10, 195+10 |

| Величина перемещения осевых ползуна, мм: | 300 |

| Величины перемещений радиальных смещений инструмента, мм: | ±16 |

| Частота вращения шпинделя, мин | 1 50 ... 400 |

| Мощность электродвигателя привода шпинделя, кВт. | 30 |

| Скорости подач осевых ползуна, мм/мин. | 1 ... 7000 |

| Скорости подач радиальных инструмента | 0.25 ... 250 |

| Дискретность отсчета перемещений осевых ползуна, мм | 0.01 |

| Дискретность отсчета перемещений радиальных инструмента, мм | 0.001 |

| Погрешность растачиваемого размера, мм | 0.01 |

| Расчетное время обработки с автоматической загрузкой заготовки (Тшт.), мин. — | 7* |

| Расчетное время обработки с загрузкой заготовки тельферным устройством | 8* |

| Масса, кг | 7500 |

| Габаритные размеры станка, мм: — длина х ширина х высота | 2700 х 2000 х 2000 |

* — При величине припуска не более 6,5 мм.нарадиус

По заказу станки могут быть адаптированы под обработку деталей с другими номинальными размерами, частности, для колесных пар вагонов метрополитена, городского электротранспорта, рудничных электро-возов, грузоподъемных мостовых кранов.

© Roctok LLC group of companies, 2026

© Roctok LLC group of companies, 2026