In shop 635 they know that Russian machine-building has great future. Two units of domestic equipment have entered the subdivision within the current year. Forge shop No. 3 produces forged pieces for car-erecting and mechano-erecting productions. Accessories are produced in the subdivision with the in-house forces.

Vertical milling machine produced by Ulyanovsky Hard Machine-building Enterprise (UZTS) is destined for rough machining the dies and spare parts for heavy hammers. It is semiautomatic and is able to machine the large-tonnage details.

Ekaterina Evlashina

“ROSTOK” Co. within November 13-18 has taken part in XIII InternationalIndustrial Forum taken its place in Kiev.

On October 21-23 in Odessa International Black Sea Transport Forum 2014 has opened its doors where “ROSTOK”, Ltd. has taken part. Performing this Exhibition facilitates improvement of interaction of the interested Parties having a purpose of diversification, in particular services for transport complex and also for implementation of trade-economic and investment cooperation. Transport Forum has became an arrangement joining public and private sectors in a search of innovation approach to improvement of the regional nets of transport infrastructure, elimination of physical and administrative barriers, development of transport branch.

Within October 14-17, 2014 “ROSTOK”, Ltd. and “Ulyanovsky Hard and Unique Machines Factory”, Ltd. (УЗТС) have participated in international specialized exhibition “Machine-building – 2013”, the most effective industrial exhibition in autumn took place in Moscow in the Crocus Expo. Director General of “ROSTOK”, Ltd. Mr. Vadim Kodichev was present at the stand, who held talks with the visitors of our stand and narrated them about new engineering of Group of our Companies. Our stand and new equipment engineering for carriage-building and car-repair enterprises have generated great interest of the visitors.

On September 9-11 in Tbilisi (Georgia Republic) Director General of “ROSTOK”, Ltd. Mr. Vadim Kodichev have participated in the 58th session of Council Commission on Railway Transport of the plenipotentiary specialists of carriage economy of railway administrations. In the frames of session of Council Commission the questions connected with exploitation of the freight cars have been considered.

Widely known not in the region only but beyond its bounds also Ulyanovsky Hard and Unique Machines Factory (УЗТС) during its almost sixty years history has produced about ten thousand cutting machines which work regularly and today throughout the whole World. Its Director General Mr. Sergey Kaluzhsky narrates about new page of life of the enterprise.

ON THE OCCASION OF THE DAY OF RAILWAYMAN

The railwaymen mark today their professional celebration. This day all the congratulations to You! Let these words fly along all the tracks from the East to the West and from the North to the South: thank You for Your labor, thank You for the pleasant travels and long-awaited meetings on the platforms! You are really deserving of respect – for Your labor, for Your progress, for that owing to Your diligence tremendous bulky and cumbersome net of the railways of our Country works. Each of You does his work bona fide and honestly, and because of that in common cause a contribution of each associate of a separate subdivision is not always seen. However, it absolutely does not cancel the understanding that You are the pride of our State. The rails and the sleepers already during not one century cloak all the land surface on the globe. Oil and petrol, timber and coal are conveyed from one point to another. This are You who provide a comfort for the travelers. Let the railways live and flourish further helping the people to surmount a distance between the towns and the Countries. Dear railwaymen, let a train of happiness and health never leaves depot of You life, let a success always rides on the same way with You. We wish all Your arrangements and dreams come to final station of implementation, smoothly on the rails, sleeper by sleeper. Have a good trip, noble passengers and green semaphore.

Happy celebration!

At a forging shop No. 3 of the of “УВЗ” head enterprise is completed mounting of milling-drilling-boring machine mod. 65А90Ф1-11. As a Corporation Press Service informs, machine mod. 65А90Ф1-11 is one of the domestic manufacture. And namely of “Ulyanovsky Hard and Unique Machines Factory” (Director General Mr. Sergey Kaluzhsky) which enters in “ROSTOK” Group of Companies headed by Dirfector General Mr. Vadim Kodichev.

The machine is destined for rough machining a die rig, repair and manufacturing the new details for the shop forge-and-press equipment. They make themselves 95% of all the necessary rig at the plant No. 3 of the “Uralvagonfactory” where the details and the assemblies for wagon and mechanoerecting manufacture are produced. After finishing of mounting and precommissioning works new machine mod. 65А90Ф1-11 will go into operation of the active ones. There is no need in additional training of a personnel for its mastering, the Press Service notes. Two analogous but more complicated machines are already in operation at the shop.

Source: UralWagonFactory

“ROSTOK” Group of Companies (Director General Mr. Vadim Kodichev) and Ulyanovsky Hard and Unique Machines Factory with Director General Mr. Sergey Kaluzhsky in November 19-22 took part in XII International Industrial Forum which took place in Kiev.

International Industrial Forum is a largest and single industrial exhibition in Ukraine registered at the International Exhibition Association (UFI), that is the highest rate of world recognition for an exhibition.

International Industrial Forum includes specialized industrial exhibitions in the field of metal-working, machine building and allied industries and also large program of scientific-practical conferences, seminars, presentations of the exhibition participants.

The leading industrial enterprises of Ukraine, neighboring and far foreign countries are participants of the exhibition. The latest industrial technologies, equipment, tools, component parts, services are annually presented during the exhibition.

“ROSTOK” Group of Companies took part in VII International Scientific-practical Conference“Prospective Casting Technologies” which took place in November 11-15 and was arranged by casting processes technologies chair of National Research Technological University “МИСиС”.

The reports of eminent scientists, leading specialists of metallurgical and machine building enterprises and organizations of Russia and foreign countries were listened in the frames of the conference. Participants of the conference had an opportunity to present their workings out, they have made the reports, established creative and business contacts.

In the frames of “Machine-building – 2013” e4xhibition took place in Moscow at Crocus Expo on October 16, 2013 has been held International Conference “International Technologies for Railway Machine-building” where the leading specialists of the railway enterprises have taken part. “ROSTOK”, Ltd. Director General Mr. Vadim Kodichev has made a report “Boring a railway wheel hub hole with wheel boring machine mod. KPC2791M-H1 and its modifications”, and Mr. Sergey Kaluzhsky (“УЗТС”, Ltd. Director General) has presented two reports: first on the topic of “Machines of 6963 model line for machining various details, such as both a freight car bogie and the other details of a rolling stock” and the second on the topic of “Model line of the machines on the base of 6532M for machining various details for a rolling stock”. The reporters, according to the results of their speeches, have replied to the questions.

“ROSTOK”, Ltd. Group of Companies and “Ulyanovsky Hard and Unique Machines Factory”, Ltd. (УЗТС) on October 15-18, 2013 have taken part in “Machine-building –2013” international specialized exhibition, the most effective industrial exhibition in autumn took place in Moscow at Crocus Expo. At the stand were present “ROSTOK”, Ltd. Director General Mr. Vadim Kodichev and «УЗТС», Ltd. Director General Mr. Sergey Kaluzhsky who held the talks with the visitors of our stand and informed them about new elaborations of our Group of Companies. Our stand and new equipment elaborations for carriage-building and car-repair enterprises have generated great interest of the visitors.

03-04 октября 2013 года (г. Харьков) состоялось Выездное заседание Комитета по координации производителей грузовых вагонов и их компонентов. Генеральный директор Группы компаний «РОСТОК» Кодичев Вадим Анатольевич принял участие в заседании Комитета.

Были рассмотрены вопросы согласно плану работы Комитета, а также были посещены предприятия, входящие в Железнодорожный дивизион Индустриальной группы УПЭК в г. Харькове.

В присутствии участников заседания был открыт новый уникальный Испытательный центр Харьковского подшипникового завода, где будут проводиться сертификационные испытания, а также стендовые испытания по определению гамма-процентной наработки подшипников до отказа.

23.09.2013 - 26.09.2013 в Киеве проходил Международный Конгресс по Колесным парам. Группа компаний «РОСТОК» в лице генерального директора Кодичева Вадима Анатольевича, приняла в нем активное участие.

Международный конгресс по колесным парам на протяжении 48 лет является одной из наиболее популярных площадок для обмена опытом экспертов и производственников в области колесных пар со всего мира. Конгресс является своеобразной платформой для общения и обмена опытом среди национальных операторов железных дорог; производителей ж/д колес, бандажей и колесных пар; поставщиков оборудования и комплектующих для ж/д индустрии; научных институтов; исследовательских лабораторий; стандартизирующие и сертифицирующие организации; регуляторные организации.

Компания «РОСТОК» участник IV Международной партнерской конференции EuroTrain «СОВРЕМЕННЫЙ ПОДВИЖНОЙ СОСТАВ: ПРИОРИТЕТЫ, ИННОВАЦИИ, ПЕРСПЕКТИВЫ», организованной и проведенной 10-15 июня 2013 г. в городе Ялте, АР Крым, Украина, специализированным Железнодорожным издательством «Подвижной состав» (Корпорация «Техностандарт») по инициативе Государственной администрации железнодорожного транспорта Украины «Укрзалiзниця» и при поддержке Научно-технического общества железнодорожников Украины, а также и при содействии Ялтинского городского совета. Генеральный директор Кодичев Вадим Анатольевич совместно со своим заместителем Мельниковым Павлом Константиновичем провел переговоры с крупнейшими железнодорожными частными и государственными предприятиями Украины по поставке оборудования и технологий обработки различных деталей грузового вагона. Генеральный директор ООО «РОСТОК» выступил с докладом «Анализ конструктивных недостатков тележки грузового вагона и технологических недостатков при ее производстве и ремонте».

Цели международной партнерской конференции EUROTRAIN

Развитие рынка транспортных услуг является одной из приоритетных задач в развитии экономики. Особенно остро в этой сфере стоят вопросы обеспечения перевозок пассажиров и грузов новым энергоэффективным, малозатратным и комфортным подвижным составом, а также проблема обновления существующего парка железнодорожного и промышленного подвижного состава до уровня европейских стандартов.

В связи с существующей ситуацией целями Конференции являются: изучение состояния подвижного состава и разработка рекомендаций в научно-исследовательском и практическом направлениях по совершенствованию обслуживания пассажиро- и грузоперевозок; обсуждение особенностей взаимодействия государственных операторов и частных предприятий в сфере ремонта и модернизации подвижного состава; разработка решений и рекомендаций по дальнейшему развитию государственно-частного партнерства в сфере железнодорожного транспорта.

Большинство покупаемых Россией сложных станков работает по принципу «черного ящика», узнал вчера Дмитрий Медведев во время посещения инжинирингового центра при МГТУ «Станкин». К примеру, немецкий производитель какого-нибудь гидроабразивного станка запрещает покупателю его разбирать, отслеживает его местонахождение по GPS, регулярно снимает все данные о его использовании и даже может остановить его работу удаленно, через Интернет.

«Значительная часть оборудования, которое мы получаем по импорту, работает таким образом, что мы в полной мере зависим от решений, которые принимаются в других странах, вплоть до включения самого станка. Если все это происходит через Глобальную сеть, то всем понятно: в любой момент этот краник можно завернуть. И это, конечно, вопрос нашей технологической независимости», — считает Дмитрий Медведев.

Подобное положение вещей допустимо, если Россия закупает станки для нарезки велосипедных втулок, однако в планах страны модернизация военно-промышленного комплекса (ВПК), что невозможно без развитой станкоинструментальной индустрии. Как рассказал журналистам министр промышленности и торговли Денис Мантуров, госзаказ на промышленные станки до 2020 года составит 150—200 млрд руб., что обеспечит рост отрасли как минимум на 30—35% в год. Причем около 80% от госзаказа будет исходить от предприятий ВПК.

В «Станкине» глава правительства провел совещание о мерах по развитию отечественного станкостроения в целях модернизации ВПК. Ускорить развитие этого сектора власти пытаются уже несколько лет: подпрограмма «Развитие отечественного станкостроения и инструментальной промышленности» была запущена в 2011 году, а ГИЦ при «Станкине» работает вообще с 2008 года. Тем не менее в отрасли наблюдается скорее регресс, чем прогресс, свидетельствуют материалы к совещанию. Доля отечественных станков во внутреннем потреблении снизилась с 19% в 2008 году до 9% в 2012-м, а удельный вес станкостроительной отрасли в ВВП России составляет всего 0,03%, тогда как в Германии, Китае и Японии — 1%. «Разница почти в 100 раз», — прокомментировал Дмитрий Медведев и оценил положение в станкостроении как «далеко не блестящее». Что ответили на это премьер-министру приглашенные на совещание чиновники, бизнесмены и эксперты, неизвестно, поскольку встреча проходила за закрытыми дверями.

Важнейшей проблемой индустрии остается прочная зависимость от зарубежных поставок. «Наш российский рынок сильно зависит от импорта: по данным экспертов, на уровне 90%. Ситуацию нужно переломить», — заявил глава кабмина. Во время осмотра лабораторий «Станкина» директор ГИЦ Александр Андреев показал премьеру множество роботов, собранных за границей, однако были продемонстрированы и отечественные аналоги. «Разницы никакой, только в цене», — ответил проректор университета на вопрос, проигрывают ли в качестве российские роботы. Продемонстрировали премьеру и линейку роботов, собранных совместно с АвтоВАЗом, которые используются при производстве автомобилей.

Дмитрий Медведев уверен, что в отрасли «есть хорошие заделы для технологического прорыва», среди них кадровый потенциал и научные разработки. Для решения стоящих перед сектором задач глава Белого дома предложил концентрировать средства в рамках различных программ, в том числе ФЦП «Национальная технологическая база», а также расширить список станкоинструментальной продукции, по которому действует специальный порядок закупок.

РБК

Компания "РОСТОК" участвовала в научно-технической выставке "Железнодорожная техника и технологии перевозок-2013" , проходившей в Днепропетровском национальном университете железнодорожного транспорта имени академика В. Лазаряна (ДИИТ). Генеральный директор ООО «РОСТОК» Кодичев Вадим рассказал о новых разработках станков и технологий для механической обработки литых деталей тележки грузового вагона. По результатам конференции сторонами (ООО «РОСТОК» и Днепропетровского национального университета железнодорожного транспорта имени академика В. Лазаряна (ДИИТ)) подписано соглашение о сотрудничестве в сфере внедрения новейших научных разработок железнодорожных предприятий России и стран СНГ.

Днепропетровский национальный университет железнодорожного транспорта имени академика В. Лазаряна является одним из ведущих транспортных учебных и научных учреждений на территории СНГ и Восточной Европы. За более чем 80 лет существования университет подготовил около 80 тыс. высокопрофессиональных специалистов железнодорожной отрасли. О нем знают не только в стране, но и далеко за ее пределами. Наряду с подготовкой кадров неотъемлемой частью университета является его научная деятельность. Накануне очередного заседания Совета по железнодорожному транспорту государств участников Содружества, редакция нашей газеты обратилась к ректору университета, доктору технических наук профессору А.Н. Пшинько и проректору по научной работе С.В. Мямлину с просьбой рассказать об основных направлениях международной научной деятельности.

Приоритетным направлением работы Днепропетровского национального университета железнодорожного транспорта имени академика В. Лазаряна (ДИИТ) является научная деятельность. Научно-исследовательские работы (НИР) выполняются на контрактных условиях, прежде всего, для потребностей железнодорожного транспорта и транспортного машиностроения. В настоящее время научная деятельность университета представлена 17 отраслевыми научно-исследовательскими лабораториями, научно-исследовательским институтом подвижного состава, пути и транспортных сооружений, двумя испытательными лабораториями, испытательным центром, проектно-конструкторским и технологическим бюро по проектированию и модернизации подвижного состава, пути и искусственных сооружений, специализированным проектно-конструкторским и технологическим бюро железнодорожного транспорта «Инфратранспроект-ДИИТ», центром гендерных исследований, научной лабораторией украиноведения «Светлица». Исследования проводятся как в техническом, так и в экономическом и гуманитарном направлении.

Испытательный центр вместе с испытательными лабораториями, кроме национальной системы сертификации, аккредитован в Регистре сертификации на Федеральном железнодорожном транспорте Российской Федерации, в добровольной системе сертификации РФ, в системе «Дженерал Электрик» (США), в системе Министерства транспорта Литвы, завершает аккредитацию в Республике Казахстан.

Ежегодно университет выполняет свыше 250 научно-исследовательских работ по заказу предприятий. В последнее время объем средств, который поступает от иностранных заказчиков, составляет около трети всего финансирования, а заказчиками НИР являются предприятия, организации и учреждения практически из всех стран СНГ и Балтии, Польши, Китая, Германии, Чехии, Венгрии, Франции, Ирана, Пакистана, Египта, Южной Кореи и Соединенных Штатов Америки.

Для исследований, которые проводятся университетом, используется современное оборудование и устройства:

– экспериментальный полигон на ст. Илларионово Приднепровской железной дороги с горкой и ударным стендом для ресурсных испытаний вагонов, локомотивов и специальной техники;

– четыре вагона-лаборатории на базе пассажирских вагонов для проведения динамических испытаний и испытаний по воздействию на путь;

– два вагона-лаборатории на базе грузовых вагонов для определения жесткости пути и для тарирования железнодорожных мостов;

– стендовое оборудование на базе университета для проведения механических испытаний элементов подвижного состава и изделий для железнодорожного транспорта и транспортного машиностроения;

– совместное стендовое оборудование университета и КБ «Южное» для проведения ресурсных испытаний элементов подвижного состава и вагонов в целом;

– уникальное сварочное оборудование для отработки соответствующих технологий сварки на базе научно-учебной лаборатории, созданной в университете совместно с Институтом электросварки имени Е.О. Патона НАН Украины.

Созданная материально-техническая база, система организации выполнения научно-исследовательских работ и кадровый потенциал позволяют университету удерживать лидерские позиции во время выполнения научных работ в области развития национальной транспортной системы, успешно работать на рынке научных услуг как в пределах Украины, так и на международном уровне. Университет является полноправным членом Международной и Евразийской ассоциаций университетов, Ассоциации неразрушающего контроля, Ассоциации производителей и потребителей железнодорожной техники, поддерживает научные контакты более чем со 130 зарубежными учреждениями, организациями и предприятиями, при поддержке правительства и в сотрудничестве с Государственной администрацией железнодорожного транспорта Украины «Укрзализныцей» принимает участие в реализации совместного европейского проекта «Магистр: «Интероперабельность/Безопасность/Сертификация» в области международного железнодорожного транспорта в Украине и Центральной Азии» (MISCTIF) по программе TEMPUS.

Необходимо отметить деятельность подразделений университета по научному сопровождению развития рельсового подвижного состава для железных дорог Украины, СНГ и Балтии, которая включает:

– предпроектные и проектные исследования рельсовых экипажей и элементов инфраструктуры железных дорог;

– теоретические исследования свойств нового и модернизируемого подвижного состава железных дорог и промышленного транспорта;

– экспериментальные исследования подвижного состава и организация полного комплекса приемочных и сертификационных испытаний.

Основные научные работы университета в настоящее время связаны также с транспортным обеспечением проведения в Украине чемпионата Европы по футболу Евро-2012.

Для перевозки пассажиров в рамках проведения финальной части чемпионата по футболу Евро-2012 в настоящее время Украина приобретает межрегиональные электропоезда производства компании «Hyundai Rotem» (Корея) и двухэтажные двухсистемные межрегиональные поезда производства «SkodaVagonka» (Чешская Республика). ДИИТ является головной научной организаций по проведению, совместно с компанией «Hyundai Rotem» и соответствующим Органом по сертификации железнодорожной продукции в Украине, приемочных и сертификационных испытаний электропоездов в соответствии с требованиями Технических заданий. Также подписан контракт на сертификационные испытания межрегиональных поездов производства «SkodaVagonka» для эксплуатации на железных дорогах Украины.

В инфраструктурных проектах университет выполняет статические и динамические испытания, а также техническое диагностирование железнодорожно-автомобильного моста через реку Днепр в городе Киеве на железнодорожном участке Киев – Московский – Дарница для введения его в эксплуатацию. Дарницкий мост уникален тем, что он является одновременно железнодорожным и автомобильным мостом. Его железнодорожная часть включает два пути, а автомобильная – шесть полос, то есть по три полосы в оба направления. В настоящее время Дарницкий железнодорожный мост служит сообщением с восточными городами страны (Харьков и Днепропетровск), и через него проходит транзитное сообщение большинства поездов международных маршрутов.

Университет также активно сотрудничает и с Советом по железнодорожному транспорту стран – участниц Содружества.

По заказу Дирекции Совета по железнодорожному транспорту стран – участниц Содружества сотрудниками университета выполнялись работы по разработке предложений по внесению изменений в нормативную документацию, которые позволят сократить сроки расчетов за пользование грузовыми вагонами в международном сообщении в соответствии с положениями Международных стандартов бухгалтерского учета. Также были разработаны предложения по внесению изменений в Правила комплексных расчетов по повышению экономической ответственности за несвоевременное проведение расчетов, внесены предложения по совершенствованию механизма компенсации за поврежденный до степени исключения подвижной состав и расчетов за арендованные вагоны. Предложены методы совершенствования технологии, нормативной базы и расчетов при передаче грузовых вагонов собственности других государств в третьи страны. Совместно с Украинской академией железнодорожного транспорта выполнены работы по организации на территории СНГ единой системы управления парком грузовых вагонов.

Последние несколько лет университет успешно сотрудничает с АО «Литовские железные дороги» в области испытаний европейской железнодорожной техники (тепловозы Siemens, электропоезда Skoda, рельсовые автобусы PESA), а также в сфере разработки и подготовки методического обеспечения по исследованию переходных режимов поездов и разработки тренажеров для повышения профессионального уровня работников железной дороги.

Преподаватели и ученые университета постоянно принимают участие в комиссиях и рабочих группах Государственной администрации железнодорожного транспорта Украины «Укрзализныци», например, постояннодействующая комиссия по изучению влияния колес повышенной прочности на железнодорожные рельсы и элементы стрелочных переводов; рабочая постояннодействующая группа по внедрению серийной глубокой модернизации электровозов ЧС2 при выполнении капитально-восстановительного ремонта; рабочая группа для отработки вопроса продления нормативного срока службы грузовых вагонов с учетом технического состояния на максимально возможный срок их использования в перевозочном процессе в пределах железных дорог Украины; приемочная комиссия по вопросам проведения приемочных испытаний электровозов 2ЕЛ4, 2ЕЛ5; приемочная комиссия по вопросам проведения приемочных испытаний двухсекционных дизельных поездов 630М/630Мі для пассажирских перевозок и др.

Сотрудники университета являются членами научно-технического совета «Укрзализныци», на которых решаются самые актуальные проблемы отрасли. При «Укрзализныце» создан постояннодействующий Инвестиционный комитет, в состав которого вошли ректор университета Пшинько А.Н. и заведующий кафедрой «Экономика и менеджмент» Гненный Н.В. Комитет оценивает технико-экономическую эффективность проектов, которые подлежат финансированию за счет привлеченных средств.

Отраслевые лаборатории и Испытательный центр вовлечены практически во все новейшие разработки транспортного машиностроения. Сейчас проводятся работы по организации и проведению испытаний двухсистемных электропоездов производства ПАО «Крюковский вагоностроительный завод» для скоростей движения до 200 км/ч. Разрабатывается конструкторская документация по строительству экспериментального образца 6-осной цистерны для перевозки нефтепродуктов для железных дорог с шириной колеи 1520 мм, опытный образец которой был представлен на выставке ЭКСПО-1520 в Щербинке в сентябре этого года.

В целом, на современном этапе университет на высоком уровне обеспечивает подготовку кадров, в том числе высшей квалификации, и научную поддержку железнодорожной отрасли Украины, а также имеет собственные ресурсы для развития. В 2011 году совместно с Приднепровским научным центром НАН Украины, Днепровским центром инновационного развития, Днепропетровским стрелочным заводом и технопарком «Машиностроительные технологии» создан инновационно-технологический кластер «Транспортное машиностроение и технологии перевозок».

Последующими направлениями развития научного потенциала университета являются:

– решение вопросов системной интеграции результатов научной работы в учебный процесс;

– создание на базе индивидуальной учебы студентов системы сквозной подготовки научных кадров от бакалавра к доктору наук (PhD);

– формирование новых научных школ в отраслях, приближенных к железнодорожному транспорту;

– расширение подготовки научных кадров, в том числе для потребностей иностранных учреждений, организаций и предприятий;

– обеспечение участия университета в международных научных проектах, в том числе в составе консорциумов;

– расширение площадей научных лабораторий и привлечение средств для приобретения дорогостоящего научного оборудования;

– внедрение системных мероприятий по коммерциализации объектов интеллектуальной собственности;

– обеспечение высокого уровня социальных стандартов для научных и научно-педагогических работников.

Источник: Евразия Вести

В период с 3 по 7 июля 2013 года состоялась VIII Международная научно-техническая конференция «Подвижной состав XXI века: идеи, требования, проекты», которая традиционно проходит в Петербургском государственном университете путей сообщения и организатором которой является ОАО НВЦ «Вагоны». В ней приняла участие наши компании ООО «РОСТОК» и ООО «УЗТС». Генеральный директор ООО «РОСТОК» Кодичев Вадим выступил с докладом «Анализ конструктивных недостатков тележки грузового вагона и технологических недостатков при ее производстве и ремонте». Генеральный директор ООО «Ульяновский завод тяжелых и уникальных станков» Калужский Сергей выступил с докладом «Предложение по устранению конструктивных недостатков тележки грузового вагона и технологических недостатков при ее изготовлении и ремонте».

Цель конференции – научное и практическое обсуждение новых перспективных идей и технических решений в области создания подвижного состава железных дорог.

На пленарном заседании конференции планируется обсудить проблемы, волнующие всех, кто связан с подвижным составом, такие как развитие нормативной базы, транспортную политику и экономику, обеспечение безопасности движения при эксплуатации нового подвижного состава и подвижного состава с продленным сроком службы, взаимодействие изготовителя подвижного состава с инфраструктурой железных дорог и эксплуатирующими организациями. Затем работа конференции организована по специализированным направлениям. Секции «Грузовой подвижной состав», «Пассажирский, тяговый и специализированный подвижной состав» рассмотрят вопросы проектирования, испытаний, эксплуатации и ремонта, обсудят новые технические решения. На секции «Динамика, прочность и безопасность подвижного состава» будут представлены доклады, связанные с математическим моделированием и диагностикой, новые научные результаты ведущих ученых отрасли. Секция стендовых докладов предназначена для представления натурных практических разработок и результатов работ начинающих научных работников, позволяет живое общение между авторами и участниками конференции. Работа стендовой секции проходит в отдельное время.

Для ознакомления с практикой эксплуатации и ремонта подвижного состава организованы экскурсии на передовые предприятия, находящиеся в Санкт-Петербурге и его окрестностях. В этом году гости конференции смогут познакомиться с подготовкой скоростных поездов «Аллегро», участком автоматизированной наплавки боковых рам и надрессорных балок, оборудованием ВЧД-15 (г. Тосно) и ВЧД-8. Для желающих предусмотрена техническая программа на выходные дни с посещением современного вагоностроительного производства в городе Тихвине Ленинградской области.

Работа конференции ведется на двух языках – русском и английском с синхронным переводом, что позволяет свободно принять в ней участие зарубежным коллегам.

За 16 лет своего существования конференция «Подвижной состав XXI века» постоянно развивается и совершенствуется. В работе конференции в 2011 году приняли участие 182 человека, в основном технические руководители, конструкторы, испытатели вагоностроительных заводов, научные сотрудники научно-исследовательских институтов, вузов, испытательных центров, работники служб вагонного хозяйства компаний перевозчиков и других предприятий, связанных с созданием, ремонтом, эксплуатацией и обслуживанием подвижного состава, а также специалисты Росжелдора. Участники представляли страны ближнего и дальнего зарубежья: Украину, Белоруссию, Казахстан, Узбекистан, Латвию, Финляндию, Германию, Чехию, Польшу, США, Эстонию. Среди спонсоров конференции выступили ОАО «Пивоваренная компания «Балтика», Испытательный центр взаимодействия экипажа и пути железных дорог, фирма CADFEM, Испытательный центр металлопродукции ПГУПС, ОАО «Научно-внедренческий центр «Вагоны» и ООО НПФ «Интернаучвагонмаш».

Коллектив кафедры «Вагоны и вагонное хозяйство» ПГУПС приглашает коллег представить свои научные и практические разработки на VIII Международной научно-технической конференции «Подвижной состав XXI века: идеи, требования, проекты».

Источник: РЖД-партнер.ру

Точность обработки деталей для вагонной тележки оставляет желать лучшего.

Последнее время частый диагноз сходов подвижного состава с рельсов – некачественное литье боковых рам. Однако Вадим Анатольевич Кодичев, генеральный директор группы компаний ООО «РОСТОК», уверен – проблема не только в плохом качестве литья этих деталей, а еще и в самой конструкции тележки.

– Вадим Анатольевич, обычно, когда вагон идет под откос, в этом винят низкое качество литья тележек грузовых вагонов. Это распространенная, но не единственная причина?

– Действительно, если сход вагона происходит по причине излома боковой рамы, то, в первую очередь, винят литейщиков – сломалась-то литая деталь. Уверен, проблема не только в плохом качестве литья таких ответственных деталей, как рама боковая или балка надрессорная, а и в самой конструкции тележки. Результаты проведенного нашими компаниями анализа конструктивных и технологических недостатков тележки грузового вагона прямо говорят об этом. В одной тележке может образоваться такое сочетание деталей с минимальными и максимальными размерами в пределах чертежных полей допусков, что в результате появившихся дополнительных нагрузок на отдельные части конструкции не выдержит любое, даже самое качественное литье.

Проанализировав чертежи боковой рамы, надрессорной балки и буксы тележки грузового вагона, мы установили, что в них заложены слишком широкие поля допусков на размеры, выполняющие функциональное назначение самой детали и тележки в целом. Например, поле допусков размера между направляющими поверхностями буксы – в пределах 5 мм. Поскольку сейчас одни детали тележки изготавливают на одних предприятиях, другие на вторых, собирают на третьих, а ремонтируют на четвертых, то не исключено, что в одной и той же тележке может произойти сочетание деталей и с минимальными и с максимальными размерами в пределах чертежных полей допусков. Это может привести к нарушению параллельности осей колесных пар, которое, по нашим расчетам, может достигать 8,5 мм на ширине колеи, тогда как в нормативной документации допускается 2 мм.

Если же оси двух колесных пар не параллельны друг другу, то получается, что в путь мы выпускаем тележку в виде не «прямоугольника», а «трапеции», если посмотреть на нее в плане. А если на эту «трапецию» наложить еще и обратную кривизну конкретного участка пути! Понятно, что в результате и создается большая дополнительная нагрузка на один из буксовых узлов.

В этом узле в месте соединения деталей – повышенный износ. Даже если детали еще не ломаются, то из-за перегрева буксового узла или появления металлической стружки внутри буксы может произойти отцепка вагона. По этой причине происходит почти треть отцепок. Это еще не излом боковой рамы в месте буксового узла, но уже его преддверие. И если его вовремя не заметить и не отправить вагон в ремонт, то дополнительная нагрузка на искривленном участке пути приведет к тому, что боковая рама сломается и вагон сойдет с рельсов. Это подтверждает и статистика изломов боковых рам, которые всегда ломаются по буксовому проему и всегда на искривленных участках пути.

– Но ведь еще не так давно вопрос о полях допуска обработки деталей тележки не ставился, их величина всех устраивала...

– Тенденция такова, что повышаются нагрузки на тележки – растет и вес, и скорость движения вагона. Соответственно, с возросшими нагрузками вносятся изменения и в конструкцию деталей тележки, но, к сожалению, они не касаются полей допусков в чертежах. Размер допусков, как и прежде, измеряется в миллиметрах. И когда неточно обработанные детали соединяют друг с другом, то между ними могут образоваться зазоры до одного сантиметра.

– Понятно, что время диктует новые требования к точности обработки деталей вагонной тележки. Но, с другой стороны, они не могут быть такими же точными, как, например, детали станка. Всему есть предел.

– Правильно, такая точность обработки поверхности деталей, как для станка, конечно, не требуется. В станкостроении требования к поверхностям деталей – на уровне тысячных долей миллиметра. Но внутри наших станков металл трется о металл по таким же законам, что и в вагонной тележке. И так же как в станке, в ней должны быть взаимозависимы размеры всех деталей, чего сейчас нет.

Этого можно достигнуть, повысив требования к допускам в чертежах. Поля допусков должны измеряться не миллиметрами, а, по крайней мере, десятыми его долей. Только такая конструкция тележки будет работоспособна, долговечна и безопасна.

Более точные размеры деталей тележки позволят им выдерживать и значительно возросшие за последнее время нагрузки, поскольку вся нагрузка внутри тележки станет равномерно распределяться по всей ее конструкции, и не будет чрезмерного давления на какой-то один из узлов.

Таким образом, при повышении точности обработки деталей вагонной тележки уменьшится количество сходов вагонов с рельс по причине излома боковых рам и их отцепок из-за перегрева буксового узла либо разрушения подшипника или появления стружки внутри буксы.

– Какие, по вашему мнению, нужно предпринять действия, чтобы уменьшить количество изломов боковых рам?

– По нашему мнению, для предотвращения изломов боковых рам тележек грузовых вагонов и повышения срока их эксплуатации требуется комплексный подход в нескольких направлениях. Прежде всего, необходимо разработать единые нормативные документы, обеспечивающие жесткие требования к литью, к механической обработке, ремонту и контролю. В пакет этих документов обязательно должны входить ГОСТ, чертежи новых и ремонтных деталей, в том числе сборочные чертежи тележек грузовых вагонов, требования к соблюдению технологического процесса на предприятиях-изготовителях и ремонтных предприятиях, а также требования к сертификации этих предприятий.

На основе новой нормативной базы необходимо будет осуществить модернизацию и перевооружение действующих вагоностроительных и вагоноремонтных производств, отвечающих повышенным требованиям к изготовлению и ремонту деталей тележки грузового вагона. При этом, производить закупку нового оборудования обязательно только с гарантией производителя в реализации разработанного технологического процесса на механическую обработку деталей тележки грузового вагона, обеспечивающую повышенные требования чертежей.

И, конечно, необходимо осуществлять многоуровневый контроль за изготовлением, эксплуатацией и ремонтом деталей тележки грузового вагона. Например,одним из методов контроля за изготовлением станков на нашем предприятии ООО «УЗТС» является паспортизация всех ответственных деталей станка. Поэтому мы также предлагаем ввести паспортизацию всех ответственных деталей тележки грузового вагона (рама боковая, корпус буксы, балка надрессорная, клин) с указанием требуемых и фактических технических, физико-химических характеристик, геометрических размеров, отметок о производимых доработках и ремонтах, степени износа при эксплуатации и других характеристик.

– Предлагаемые вами глобальные мероприятия требуют много сил, а самое главное – немало времени на их реализацию. Но ведь проблему изломов боковых рам надо решать незамедлительно!

– Да, реализация предлагаемых мероприятий требует много времени и привлечения многих специалистов и структурных подразделений РЖД. Но есть ряд мероприятий по устранению конструктивных и технологических недостатков тележки, которые можно реализовать довольно быстро даже в рамках отдельно взятого вагоноремонтного предприятия и в рамках существующих требований чертежей и допусков на размеры деталей тележки. Для этого надо, в первую очередь, оптимизировать размеры и допуски на взаимосвязанные размеры, а также оптимизировать величины допустимого износа трущихся поверхностей деталей тележки. На основе полученных данных разработать технологические процессы на механическую обработку деталей тележки грузового вагона, в том числе на балку, раму и буксу, обеспечивающую рациональные размеры в пределах существующих чертежных допусков.

– Конструкторы тележек задают параметры допусков чистоты поверхности, исходя из возможностей станкостроителей. Готовы ли вы обеспечить железнодорожников станками, на которых обработку детали вагонной тележки можно будет проводить с повышенной точностью?

– В середине прошлого века, когда советские конструкторы разработали тележку 18-100, которая до сих пор самая массовая модель и ходит по дорогам России и бывшего Советского Союза, станкостроение еще не было достаточно развито. Конструкторы понимали, что хорошо обработать литье очень трудно. Исходя из производственных возможностей, они и делали чертежи с такими свободными размерами.

Такая техническая политика сама по себе ущербна. Конструкторы должны создавать идеальную модель, хотя бы приближенно к ней, не оглядываясь на возможности производства. Только так можно заставить вагоностроительные и вагоноремонтные предприятия делать детали с оптимальными допусками, чтобы в путь отправлялась тележка, изготовленная по гораздо более точным чертежам, чем сейчас.

Сейчас российское станкостроение переживает не лучшие времена, хотя наши станки производства ООО «Ульяновский завод тяжелых и уникальных станков», совладельцем которого является группа компаний «РОСТОК», в сравнении с теми же американскими выигрывают по производительности и по стоимости. Но если в чертежи деталей вагонной тележки будут внесены изменения и требования к точности обработки ужесточатся, то, безусловно, мы готовы будем поставлять на предприятия станки соответствующего уровня.

В подтверждение скажу, что на ООО «Ульяновский завод тяжелых и уникальных станков» сейчас заканчивается изготовление серии фрезерных станков 6963, которые позволят не только обрабатывать детали вагонной тележки с повышенной точностью, но и делать это комплексно, увязывая размеры всех обрабатываемых поверхностей. В результате нагрузка на конструкцию тележки будет распределена равномерно и параллельность осей колесных пар не нарушится.

– Понятно, что за повышенную точность обработки придется платить. Сколько?

– Станки нового поколения будут стоить дороже прежних. Но они стоят того. Ведь с их помощью срок эксплуатации вагонной тележки до планового ремонта возрастет не меньше чем в десять раз. Если сейчас межремонтный пробег российской тележки составляет порядка 40 тыс. км, то при обработке составляющих ее деталей с повышенной точностью это расстояние составит, как и у ее американского аналога – 500 тыс. км.

При этом за счет уменьшения рекламаций по произведенным ремонтам значительно снизятся затраты вагоноремонтных предприятий. А самое главное, если не будут больше происходить изломы боковых рам и, соответственно, сходы вагонов, то уменьшится опасность загрязнения окружающей среды при перевозке грузов типа нефтепродуктов и химикатов, повысится сохранность грузов в целом.

Источник : Евразия Вести IV 2013

Группа компаний ООО «РОСТОК» (генеральный директор Кодичев Вадим Анатольевич), и входящих в нее ООО «Ульяновский завод тяжелых и уникальных станков» (УЗТС) с генеральным директором Калужским Сергеем Юрьевичем, приняли участие в Международной специализированной выставке «Металлообработка-2013» (г. Москва, ЦВК «Экспоцентр»), которая проходила с 27 по 31 мая 2013 года. Наш стенд посетили множество вагоноремонтных, вагоностроительных и других компаний железнодорожного направления. Общее количество посетителей нашего стенда составило более ста человек из разных регионов России и стран СНГ.

14-я международная специализированная выставка «Оборудование, приборы и инструменты для металлообрабатывающей промышленности» - «Металлообработка-2013» собрала свыше 1200 компаний из 40 стран мира. Свои экспозиции при поддержке национальных отраслевых ассоциаций и союзов представили такие страны как Белоруссия, Германия, Италия, Испания, Китай, Тайвань, Чехия, Франция, Швейцария. Выставочная площадь мероприятия составила 30 000 кв.м.

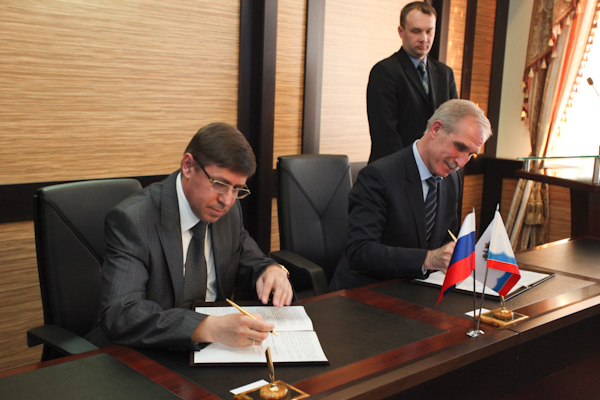

Соответствующее соглашение подписали Губернатор Сергей Морозов и генеральный директор ООО «Ульяновский завод тяжёлых и уникальных станков» (УЗТС) Сергей Калужский в рамках заседания регионального Совета по инвестициям.

Объём инвестиций в проект составит более 300 млн рублей, в его рамках планируется создать порядка 50 рабочих мест. Новое производство разместится на территории бывшего завода УЗТС. Предприятие будет производить тяжелые станки для нужд железной дороги под брендом «УЗТС». Планируется, что строительство начнётся уже в этом году, а в 2017 году предприятие выйдет на расчетные мощности. Срок реализации проекта составляет пять лет.

«Подписанное сегодня соглашение является результатом последовательных действий Правительства региона по формированию станкостроительного кластера. Эта отрасль играет важнейшую роль в экономике региона. Ульяновские предприятия обрабатывающей промышленности, куда входит и станкостроительное направление, дают нашему региону более 1/5 ВРП - больше, чем любая другая отрасль экономики. Кроме того, на недавно прошедшем международном форуме "Условия и перспективы создания производств металлообрабатывающего оборудования в Российской Федерации" Ульяновская область была отнесена к числу наиболее перспективных регионов России для развития станкостроения»,- сказал Губернатор.

Сергей Морозов поручил Министру стратегического развития региона поработать вопрос о предоставлении дополнительных мер поддержки инвестиционным проектам в сфере станкостроения.

Также в рамках заседания участники Совета рассмотрели инвестиционные проекты компании «ИСУДЗУ» по организации производства шасси автомобилей, ООО «Альфа-инвест» по строительству в г. Димитровграде современного гостиничного комплекса, а также ООО «РосАгроУльяновск» по созданию завода ориентированной стружечной плиты OSB в Базарносызганском районе. Все заявленные проекты одобрены и рекомендованы к внесению в областной реестр инвестиционных проектов.

Для справки:

ГК «РОСТОК» (Россия, Москва) ГК Росток работает более 15 лет на рынке строительных, девелоперских проектов и поставки оборудования для предприятий железных дорог в России и стран СНГ. Имеет многолетний опыт проектирования и производства металлообрабатывающих станков, технологических участков и линий по изготовлению и ремонту деталей подвижного состава железных дорог. Сотрудничает с крупными государственными и частными предприятиями железнодорожного и строительного направлений, горнообогатительными и металлургическими комбинатами России, Украины, Казахстана и Узбекистана.

ОАО "РЖД" принимает меры по недопущению эксплуатации дефектных грузовых вагонов.

В соответствии с предписаниями Ространснадзора ОАО "РЖД" даны поручения на сети железных дорог России отставить от эксплуатации в порожнем состоянии грузовые вагоны, выпущенные в 2009-2010 годах ОАО "Азовобщемаш" с установленными боковыми рамами производства ЗАО "АзовЭлектроСталь", а также вагоны ОАО "Алтайвагон", построенные в период с 1 января по 5 июня 2010 года, до выяснения причин массовых изломов литых деталей тележек.

Напомним, с начала 2011 года на сети железных дорог произошло 14 случаев изломов боковых рам тележек грузовых вагонов, из которых 2 привели к крушениям поездов, 1 – к аварии и 9 – к сходам подвижного состава. Все изломавшиеся в текущем году боковые рамы изготовлены в 2007-2010 годах, более трети из них — это продукция, произведенная в 2010 году ОАО "Алтайвагон" и ЗАО "АзовЭлектроСталь".

В связи с такой обстановкой ОАО "РЖД" принимает меры по временному снятию с эксплуатации грузовых вагонов, выпущенных в этот период. В настоящее время отставлено 4 068 порожних вагонов, в том числе 3 166 вагонов ОАО "Азовобщемаш" и 902 вагона ОАО "Алтайвагон".

Для возобновления эксплуатации данного подвижного состава собственники вагонов обязаны провести освидетельствование всех литых деталей средствами неразрушающего контроля в условиях вагоноремонтных депо.

Пресс-служба ОАО "РЖД"

В январе-марте 2011 года погрузка на сети ОАО "РЖД" составила 294,6 млн тонн.

Это на 5,5% больше, чем за аналогичный период 2010 года.

По оперативной информации, за первые 3 месяца 2011 года погружено каменного угля – 75,6 млн тонн (+1,5% к январю-марту 2010 года), кокса – 3,2 млн тонн (+3,4%), нефти и нефтепродуктов – 63 млн тонн (+0,8%), руды железной и марганцевой – 26 млн тонн (+8,1%), черных металлов - 19 млн тонн (+9,1%), лома черных металлов – 3,5 млн тонн (+6,8%), химических и минеральных удобрений – 12,2 млн тонн (+4,6%), цемента – 5,7 млн тонн (+16,7%), лесных грузов – 10,7 млн тонн (-0,7%), зерна и продуктов перемола – 4 млн тонн (-11,7%), строительных грузов – 30,5 млн тонн (+28,9%), руды цветной и серного сырья – 6,1 млн тонн (+2,9%), химикатов и соды – 7,4 млн тонн (+4,8%), промышленного сырья и формовочных материалов – 7,1 млн тонн (-6,3%), грузов в контейнерах – 4,6 млн тонн (+12,6%).

Грузооборот за 1 квартал 2011 года составил 513,2 млрд тарифных тонно-км (+9%).

Погрузка на сети ОАО "Российские железные дороги" в марте 2011 года составила 104,7 млн тонн, превысив показатель аналогичного периода прошлого года на 1,5%.

Грузооборот за март 2011 года увеличился к аналогичному периоду прошлого года на 5,7% и составил 181,5 млрд тарифных тонно-км.

Пресс-служба ОАО "РЖД"

ОАО "РЖД" совместно с предприятиями железнодорожного машиностроения реализует инновационные проекты в области разработки грузовых вагонов.

В рамках реализации Меморандума о сотрудничестве между ОАО "РЖД" и АО "Татравагонка" (Словакия) изготовлена первая партия вагонов-платформ сочлененного типа модели 13-9851 для перевозки крупнотоннажных контейнеров. Разработка платформы велась в соответствии с техническими требованиями ОАО "РЖД". Ее конструкция позволяет обеспечить перевозку 45-футовых контейнеров, а также четырех 20-футовых контейнеров, загруженных до полной грузоподъемности. Увеличенная база вагона дает возможность сократить количество вагонов в поезде, уменьшить эксплуатационные расходы на техническое обслуживание подвижного состава за счет сокращения количества тележек, автосцепных устройств. Заказчиком данных вагонов выступает ОАО "ТрансКонтейнер" (дочернее общество ОАО "РЖД").

ОАО "Рославльский вагоноремонтный завод" (дочернее общество ОАО "РЖД") завершило работы по постановке на производство специализированного полувагона для перевозки угля с осевой нагрузкой 27 тс. Применение новых полувагонов-углевозов на замкнутых маршрутах обеспечит по сравнению с полувагоном модели 12-132-03 повышение их годовой производительности на 19,4% за счет улучшения грузоподъемности на 33,8% при меньшей длине нового полувагона. Заказчиком данных вагонов выступает ОАО "Первая грузовая компания" (дочернее общество ОАО "РЖД").

ЗАО "Тихвинский вагоностроительный завод" (ТВСЗ) в рамках сотрудничества с компанией Starfire Engineering & Technologies (США) при участии ОАО "РЖД" завершает работу по постановке на производство полувагона модели 12-9833 (на тележках модели 18-100) и модели 12-9833-01 (на тележках модели 18-9810), вагона-хоппера для перевозки минеральных удобрений модели 19-9835 (на тележках модели 18-100). Заказчиком новых вагонов выступает ОАО "Первая грузовая компания".

Кроме того, ТВСЗ получен сертификат соответствия и проведена постановка на производство в России тележек Barber S-2-R (модель 18-9810, создана при участии компании Standard Car Truck, США) с нагрузкой от оси колесной пары на рельсы 23,5 тонны.

Компания Amsted Rail (США) в сотрудничестве с ЗАО "Промтрактор-Вагон" и ОАО "РЖД" адаптировала для условий эксплуатации на железных дорогах колеи 1520 мм грузовую тележку модели 18-9836 Motion Control с нагрузкой на ось 25 тонн. В настоящее время на данную тележку выдан сертификат соответствия, дающий право ее эксплуатации на сети железных дорог России.

пресс-служба ОАО "РЖД"

Об этом 9 февраля на селекторном совещании сообщил президент ОАО "РЖД" Владимир Якунин.

"Инвестиционный бюджет компании на текущий год составляет 349 млрд рублей, в том числе на реализацию мероприятий, связанных с подготовкой и проведением Олимпийских игр в Сочи, будет направлено 62,2 млрд рублей, на собственные проекты компании – 286,8 млрд рублей", - отметил Владимир Якунин, говоря о задачах на 2011 год.

По словам президента ОАО "РЖД", в 2011 году будет продолжена реализация мероприятий по развитию подходов к портам Северо-Запада и Юга России, Транссиба, БАМа, подходов к портам Дальнего Востока. Кроме того, компания продолжит работы по усилению инфраструктуры железнодорожной линии Туапсе – Адлер и строительство дополнительного главного пути на участке Москва – Крюково.

Владимир Якунин также сообщил, что в течение 2011 года компания планирует закупить 375 локомотивов и 512 единиц моторвагонного подвижного состава.

пресс-служба ОАО "РЖД"

В январе 2011 года погрузка на сети ОАО "РЖД" составила 97 млн тонн.

Погрузка на сети ОАО "Российские железные дороги" в январе 2011 года составила 97 млн тонн, превысив показатель аналогичного периода прошлого года на 10,6%.

По оперативной информации, за первый месяц 2011 года погружено каменного угля 25,6 млн тонн (+10,3% к январю 2010 года), кокса - 10,5 млн тонн (+10,7%), нефти и нефтепродуктов - 22 млн тонн (+10,5%), руды железной и марганцевой - 8,6 млн тонн (+11%), черных металлов - 6,3 млн тонн (+11,2%), химических и минеральных удобрений - 4,2 млн тонн (+11,1 %), цемента - 1,5 млн тонн (+13%), лесных грузов - 3,3 млн тонн (+11%), зерна и продуктов перемола - 1,2 млн тонн (+9,8%), строительных грузов - 9,3 млн тонн (+15,7%), руды цветной и серного сырья - 2,1 млн тонн (+11%), химикатов и соды - 2,4 млн тонн (+10,6%), промышленного сырья и формовочных материалов - 2 млн тонн (+9,8%), грузов в контейнерах - 1,3 млн тонн (+10,9%).

Грузооборот в январе составил 170,9 млрд тарифных т-км (+19%).

Пресс-релиз ОАО "РЖД"

ОАО "Российские железные дороги" 24 августа 2010 года провело открытый аукцион №А-34 по продаже единым лотом 10 000 полувагонов. Продажа вагонов осуществлялась с обязательством по их ремонту в срок, не превышающий 1 года.

Вагоны были проданы за 1 млрд. 73 млн. 34 тыс. рублей при стартовой цене 1 млрд. 3 млн. 34 тыс. рублей. В торгах приняли участие 3 заявителя. Победителем стало ЗАО "НефтеТрансСервис". Участники торгов имели возможность повышать стоимость как на шаг аукциона (10 млн. рублей), так и на сумму, кратную шагу.

Организатор аукциона - Центр организации конкурсных закупок - структурное подразделение ОАО "РЖД".

Это уже второй открытый аукцион по продаже полувагонов ОАО "РЖД". Первый аукцион состоялся 5 июля. 10 тыс. полувагонов были проданы за 3 млрд. 1 млн. 212 тыс. рублей. В торгах приняли участие 4 заявителя, победителем стало ООО "Независимая Транспортная Компания".

Напомним, одной из задач третьего этапа реформирования железнодорожной отрасли является развитие конкуренции в сфере оперирования грузовыми вагонами.

Пресс-служба ОАО "РЖД"

30 июля 2010 г. на участке Москва – Нижний Новгород начинают курсировать поезда "Сапсан". С началом курсирования поездов "Сапсан" между Москвой и Нижним Новгородом ОАО "РЖД" открывает новый маршрут скоростного сообщения Нижний Новгород – Москва – Санкт-Петербург.

Открыл новый маршрут поездов "Сапсан" президент ОАО "РЖД" Владимир Якунин. Торжественное мероприятие состоялось на Московском вокзале Нижнего Новгорода.

Также в данном мероприятии приняли участие руководитель Федерального агентства железнодорожного транспорта Геннадий Петраков, вице-губернатор Нижегородской области Владимир Иванов и другие официальные лица.

"Сегодня мы стали свидетелями еще одного знакового шага. Здесь, в Нижнем Новгороде этого дня ждали с нетерпением, ведь теперь этот город-миллионник будет связан с Москвой и Санкт-Петербургом быстрым, надежным и комфортабельным транспортом", - сказал президент ОАО "РЖД" Владимир Якунин, открывая новый маршрут курсирования поездов "Сапсан".

Владимир Якунин напомнил, что поезда "Сапсан" курсируют между Москвой и Санкт-Петербургом с 17 декабря 2009 года.

"За это время поездами "Сапсан" совершили поездки более 880 тысяч пассажиров. Средняя населенность поездов за весь период курсирования постоянно растет и составляет почти 86%", - отметил президент ОАО "РЖД".

Владимир Якунин вручил начальнику Горьковской железной дороги Анатолию Лесуну символический ключ от поезда "Сапсан".

"Сапсан" становится символом всего нового и прогрессивного. Он не только меняет облик отечественного железнодорожного транспорта. "Сапсан" свидетельствует о продуманном подходе нашей страны к развитию, при котором делается ставка на прорывные технологии", - сказал Владимир Якунин, завершая торжественное мероприятие.

В рамках подготовки к организации скоростного сообщения инфраструктура на участке Москва – Нижний Новгород была модернизирована. Работы проводились с 2006 по 2010 год. За это время была проведена реконструкция железнодорожных участков Москва – Железнодорожная, Петушки – Вязники, реконструкция восьми тяговых подстанций, проведено путевое развитие 17 станций, модернизация постов электрической централизации, устройство автоблокировки более чем на 150 км, реконструкция 11 переездов, строительство и реконструкция 54 пассажирских платформ, переустройство почти 139 км контактной сети, установлено ограждение на 331 км участка и проведены другие работы.

Пресс-служба ОАО "РЖД"

ОАО "РЖД", компания "Сименс" и ОАO "Выксунский металлургический завод" подписали меморандум о сотрудничестве.

30 июля в Нижнем Новгороде президент ОАО "РЖД" Владимир Якунин, президент Департамента "Мобильность" Siemens AG д-р Ханс-Йорг Грундманн и вице-президент ОАО "ОМК" Эдуард Степанцов подписали меморандум о сотрудничестве в области локализации производства колес для электропоездов РЖД.

Меморандум фиксирует договоренности между сторонами по разработке плана совместной деятельности по организации производства колес согласно заданным качественным характеристикам, количеством и сроками поставки.

В течение осени 2010 года стороны разработают план-график по заключению контракта на поставку колес предприятию-изготовителю электропоездов и предприятию, выполняющему их техническое обслуживание.

Пресс-служба ОАО "РЖД"

В настоящий момент ОАО "РЖД" ведет консультации с Правительством РФ о возможности использования данной суммы в качестве источника финансирования проекта "Организация интермодальных пассажирских перевозок по маршруту Владивосток – аэропорт "Кневичи".

Правительство РФ также утвердило новый состав совета директоров ОАО "РЖД" в количестве 10 человек и ревизионную комиссию из 7 человек. Аудитором компании на 2010 год было утверждено ЗАО "БДО".

*****

ОАО "Российские железные дороги" в 2009 году получило чистую прибыль по российским стандартам бухгалтерской отчетности (РСБУ) в размере 14 млрд 447 млн 393 тыс. рублей, что на 7,8% выше, чем в 2008 году. Выручка ОАО "РЖД" от основной деятельности за отчетный период составила 1 трлн 50 млрд 157,9 млн рублей, что на 4,7% меньше, чем за 2008 г.

пресс-служба ОАО "РЖД"

Продажа вагонов осуществлялась без предварительного визуального осмотра с обязательством по поддержанию их в технически исправном состоянии. Вагоны имеют обременение арендными отношениями. Стартовая цена первого лота составляла 1,810 млрд. рублей, стартовая цена второго лота – 1,811 млрд. рублей. Шаг аукциона – 2 млн. рублей.

В торгах по первому лоту приняли участие четыре заявителя. Победителем стало ООО "РусТрансКом". В торгах по второму лоту также приняли участие четыре заявителя, победителем торгов стало ЗАО "Русагротранс". Организатор аукциона - Центр организации конкурсных закупок - структурное подразделение ОАО "РЖД".

На аукционе в качестве наблюдателей присутствовали представители Федеральной антимонопольной службы РФ и Министерства сельского хозяйства РФ. Замечаний по процедуре проведения аукциона со стороны наблюдателей не было.

Напомним, одной из задач третьего этапа реформирования железнодорожной отрасли является развитие конкуренции в сфере оперирования грузовыми вагонами.

пресс-служба ОАО "РЖД"

По результатам переписи вагонов межгосударственного грузового парка стран СНГ и Балтии, проведенной на конец мая прошлого года, отмечено, что из почти 700 тысяч 11,3% - неисправны. Не лучше и состояние парка собственных грузовых вагонов, около 11 процентов которого не отвечало на 1 января 2010 г. требованиям эксплуатации.

Общий среднесуточный остаток неисправных за 2009 год превышал согласованную Советом по железнодорожному транспорту норму и составлял 114%.

В связи с этим, железнодорожным администрациям было рекомендовано установить повышенный контроль за выполнением в текущем году плановых видов ремонта и обеспечить полный охват плановыми видами ремонта своего инвентарного парка грузовых вагонов.

В этих условиях особое внимание придается качеству ремонта. При новом качестве ремонта грузовых вагонов, возможно достижение повышенных величин межремонтного пробега.

О некоторых путях решения этих проблем наш корреспондент беседует с генеральным директором ООО «РОСТОК» Вадимом Кодичевым и техническим директором ИКТ «Комплекс-Центр» Сергеем Калужским.

- В этих условиях речь ведется не о простом ремонте, а об инновационных разработках в сфере ремонта грузовых вагонов. В частности, о работе, проводимой ОАО «РЖД», по освоению ремонтными депо капитального ремонта грузовых вагонов с установкой усовершенствованных узлов и деталей, позволяющих увеличить норматив межремонтного пробега со 160 до 250 тыс. км. Есть ли другие пути достижения этой цели у ремонтного комплекса?

Вадим Кодичев: - Модернизация, установка новых усовершенствованных узлов и деталей, конечно же, служит этой цели, но качество ремонта можно повысить и за счет самой организации этого процесса. Если хотите, идеологии осуществления ремонта, об этом мы активно ведем диалог с Центральной дирекцией по ремонту грузовых вагонов ОАО «РЖД».

Задачи, которые стоят перед депо по ремонту деталей грузовых вагонов, сложные и требуют комплексного и системного подхода к их решению, что неизбежно приводит к кооперации нескольких специализированных предприятий – проектно-конструкторских, производственных и финансирующих. Для общего руководства и организации работ необходим единый центр – системный интегратор.

- О какой идеологии ремонта может идти речь, если во многих ремонтных депо стоят устаревшее, изношенное оборудование и станки?

Сергей Калужский: - Нам известно положение в депо и на ремонтных заводах. Достаточно много неэффективного оборудования, хотя еще и не выработавшего свой ресурс, идет оснащение и новым оборудованием. Но мы говорим не об отдельном оборудовании, а о технологиях. Важно, чтобы они была продуманны и просчитаны. И оборудование должно подбираться исходя из требований технологии.

Да, ремонтные предприятия ЦДРВ оснащаются новыми станками, но какими? Для осуществления единичной операции. И в этом случае сложно вести речь о сопряжении этого станка с оборудованием на предыдущие и последующие операции. Ведь если речь идет о фирме-производителе металлорежущего оборудования, поставляющей станок под отдельную операцию, то для этой фирмы все равно, что происходит при наплавке. Можно наплавить 12 мм, а можно и 2. Только зачем в последующем снимать излишний металл, гнать стружку, тратить время, средства.

В качестве примера такой нестыковки в технологии может служить одно из переоснащенных в последние годы депо на Урале. Установлено самое современное оборудование – автоматизированная линия по ремонту тележки вагона, новейшие импортные наплавочные роботы, автоматизированная механическая обработка детали, контроль и дефектоскопия – все в наличии. Но наплавка одной детали идет от 1,5 до 3-х часов, а механообработка той же детали - 15- 20 минут. Поставщик линии не согласовал технологическое время работы оборудования! Должна быть ответственность за технологию в целом, а не за отдельное оборудование!

- Какие в общих чертах вам видятся пути решения этой проблемы?

Сергей Калужский: - Первое условие: при переоснащении депо использовать станки и оборудование, обеспечивающие наиболее полное выполнение требований инструкций РЖД на проведении ремонтных работ.

Необходимо более широко использовать новые методы контроля и измерения с непосредственным использованием полученных данных на всех этапах технологического процесса. Методов давно нашедших применение в машиностроении, авиации, автомобилестроении.

Технологические линии ремонта должны быть оптимизированы по уровню автоматизации и механизации.

Приобретаемое оборудование и станки должны иметь более гибкие технологические возможности, учитывающие перспективные изменения конструкции деталей вагона.

Но даже самое эффективное оборудование не сможет работать без технического обслуживания. Необходимо при закупке обязывать поставщика в гарантийный и послегарантийный периоды самому организовывать сервисное обслуживание. Для чего заключать соответствующие договора с ответственностью поставщика за конечный результат – качество ремонта деталей.

- И это возможно сегодня? Вы готовы выполнить все эти условия?

Вадим Кодичев: - Да, конечно. Мы знаем технические проблемы, стоящие перед отраслью, уверены, что наши идеи, предложения, уже созданное оборудование и опыт оснащения предприятий различных отраслей промышленности могут оказаться полезными.

Мы работаем с целым рядом предприятий станкостроительной отрасли, обладающих производственным потенциалом для изготовления станков любой сложности.

Следует также подчеркнуть, что при проектировании и изготовлении технологических линий, как и в случае со станками, учитывается все, что делается в нашей стране и мире для подобного рода оборудования. Наши инновации и ноу-хау защищены патентами и свидетельствами на изобретения и полезные модели.

Но, для начала, очень важно и своевременно было бы провести анализ технологического оборудования, находящегося на сегодняшний день на балансе депо и других ремонтных предприятий. Выступая в качестве системного интегратора, мы готовы решить комплекс задач, начиная с технического аудита существующих предприятий, проектирования, подбора или разработки нового оборудования, режущего инструмента, поставки, запуска производства, обучения персонала и последующего обслуживания оборудования.

Если суммировать сказанное, то надо отметить, что базовые принципы технического перевооружения ремонтных предприятий нам видятся такими:

- модернизацию необходимо проводить с внедрением модульных поточных линий или участков линий с оптимизированным уровнем автоматизации или механизации;

- технологические линии должны иметь возможность легко перенастраиваться на обработку деталей новых модификаций и типов, в связи с изменением в конструкции вагона;

- должны быть созданы специализированные сервисные службы и центры по обслуживанию не просто отдельных станков и оборудования, но и технологических линий в целом.

- А как выстраивалось взаимодействие структур вашего холдинга с ОАО «РЖД»?

Вадим Кодичев: - Сотрудничество с предприятиями РЖД и стран СНГ продолжается уже более пятнадцати лет. Мы поставляли станки для репрофилирования старогодних рельсов, колесорасточные станки, станки для восстановительного ремонта рамных деталей вагонной тележки, комплексной обработки корпуса автосцепки и другие. Причем эффективность, к примеру, станков КРС2791М для растачивания ступицы колеса в два раза выше лучших токарно-карусельных станков или эффективность станков 6532М для обработки автосцепки выше аналогов.

За последние годы железнодорожными предприятиями России поставлено более восьмидесяти специализированных станков. Работа налажена и с предприятиями стран СНГ – Казахстана, Узбекистана, Украины, стран Прибалтики, которым мы поставляем оборудование, материалы, комплектующие изделия и технику.

Вот, например, руководство ГАЖК «Узбекистон Темир Йуллари», в рамках реализации Комплексной программы развития и модернизации железнодорожной отрасли на 2009 – 2013 годы, ставит перед собой задачу запуска новых и переоснащения старых производственных мощностей, что называется, «по последнему слову техники». Помимо вагоностроения, это так же затрагивает и развитие ремонтных баз.

Нами предложена разработки колесно-роликового цеха, тележечного участка, участка по ремонту тормозного оборудования (АКП), участок по ремонту автосцепного оборудования (КПА), и прочих цехов для дочернего предприятия ГАЖК «Узбекистон Темир Йуллари» - «Литейно-механического завода» и унитарного предприятия «Узтемирйулмаштаъмин» предусматривающая поставку технологических линий с высокой степенью механизации и оптимизацией логистических решений.

Узбекские железнодорожники считают, что основное оборудование должно отвечать современным требованиям, операции должны быть максимально автоматизированы, иметь реально существующие промышленные образцы с положительными отзывами от эксплуатирующих организаций.

При этом, межстаночное транспортное оборудование, являясь связующим звеном, должно обеспечивать бесперебойную работу основного оборудования и включать транспортеры, конвейеры, накопители, поворотные устройства, центрирующие и фиксирующие устройства и т.п.

Естественно, что для осуществления подобных планов привлекаются предприятия и фирмы, которым по плечу выполнить все это. И наш холдинг среди таких организаций.

Такой подход к ремонтному комплексу, оперативность рассмотрения проектов и принятия решений хотелось бы видеть и со стороны руководства ОАО «РЖД». При этом можно быть уверенными, если проект одобрен, то до воплощения его и запуска производства товарной продукции остаются считанные месяцы.

- Вы сказали, что наряду с поставками, изготовлением оборудования, холдинг инвестирует новые разработки. Но ведь такие инвестиции сопряжены с большими рисками. Вас это не останавливает?

Вадим Кодичев: - Да, мы инвестируем средства в инновационные разработки. Риски, конечно, существуют, но мы стараемся их учитывать. Наша уверенность в надежности вложений заключается в необходимости инновационного подхода к ремонту вагонов и в том, что предлагаемые технологические линии и оборудование на порядок выше существующих аналогов, что неизбежно приведет к существенному повышению производительности и качества ремонта деталей вагонов. А такие требования сегодня особенно жестко предъявляют частные вагоноремонтные компании, чего мы желаем и РЖД. На 2010 год в РЖД есть программа закупки оборудования. Но, к сожалению, по-прежнему закупаются малопроизводительные станки. Хотя постоянно звучит: «Да, нам нужны поточные линии».

- Но вы ведь предлагаете не просто станок, а законченную линию. Законченный цикл обработки или ремонта конкретной детали?

Сергей Калужский: - И не просто линию, но и заложенную в ней идеологию ремонта узлов и деталей, условия эксплуатации, которых нам хорошо известны.

При этом закладывается и логистика производства ремонта, чтобы деталь поступала в нужный для сборки момент, чтобы не было пересечений в технологическом процессе, в транспортных потоках.

В этих условиях становится вполне реальной ответственность поставщика за конечный результат, за качество ремонта в целом. По крайней мере, гадать не надо, к кому предъявлять претензии при браке.

- Хотелось бы вернуться к тревоге, прозвучавшей на 52-м заседании Комиссии Совета по железнодорожному транспорту о значительном количестве неисправных вагонов. Сможет ли сыграть положительную роль в решении этой проблемы модернизация технологических процессов при ремонте грузовых вагонов?

Вадим Кодичев: - Несомненно. Ведь при этом повышается качество и надежность ремонта, что сокращает сроки выполнения работ, снижает издержки по рекламациям, в новых условиях повышается производительность ремонтных работ, сокращаются энергозатраты, уменьшаются затраты на содержание оборудования, производственные затраты, сокращается численность персонала, возрастает культура производства. Хочу еще раз подчеркнуть, что при этом появляется один ответственный за качество ремонта – производитель и поставщик технологических линий, что самым непосредственным образом положительно скажется на безопасности движения поездов на сети железных дорог.

Виктор Перемышлев Евразия Вести IV 2010 г.

Покупателей контрафактных товаров будут привлекать к административной и уголовной ответственности

Как передает агентство «Интерфакс» со ссылкой на заместителя начальника ГУВД Александра Мельникова, поступило предложение «использовать положительный опыт европейских стран и рассмотреть вопрос установления уголовной и административной ответственности за покупку контрафакта». По его словам, в европейских странах за последние пять лет резко сократился оборот контрафактной продукции в связи с установлением ответственности не только для продавцов, но и для покупателей.

Пока в нашей стране наказывают только за продажу контрафактной продукции. Напомним, не так давно в Московской области был обнаружен склад, где хранились товары народного потребления с признаками подделки. Как сообщили в правоохранительных органах Подмосковья, в ходе осмотра складского помещения, расположенного в деревне Торбеево, была изъята партия товаров народного потребления с незаконным использованием товарных знаков известных мировых марок Adidas, Nike, Reebok, Puma, а также одежды с олимпийской символикой «Сочи-2014» на общую сумму свыше 15 миллионов рублей.

По данному факту было возбуждено уголовное дело по части 1 статьи 180 УК РФ (незаконное использование товарного знака).

Буквально два дня назад подобная история произошла на территории Санкт-Петербурга, когда сотрудники отдела таможенной инспекции Балтийской таможни совместно с представителями управления по борьбе с экономическими преступлениями Санкт-Петербурга пресекли торговлю контрафактной продукцией.

В рамках проведения проверочных мероприятий в отношении одной из организаций, занимающихся торговлей так называемого «таможенного конфиската» были выявлены факты продажи товаров без сертификатов соответствия, а также торговли контрафактной продукцией. По словам пресс-секретаря Балтийской таможни Ирины Ломовой, среди подделок были вещи с товарными знаками Levis, Armani и Lacoste. В данный момент весь контрафактный товар из магазина арестован и направлен на склад временного хранения.

По результатам проверочных мероприятий, проведенных таможенниками, сотрудники УБЭП возбуждены дела об АП по статье 14.10 «Незаконное использование чужого товарного знака», статье 19.19 «Нарушение обязательных требований государственных стандартов, правил обязательной сертификации, нарушение требований нормативных документов по обеспечению единства измерений» и статье 14.4 части 2 «Продажа товаров, выполнение работ либо оказание населению услуг ненадлежащего качества или с нарушением санитарных правил» Кодекса об административных правонарушениях Российской Федерации.

Согласно статье 14.10 КоАП РФ виновникам грозит штраф от 30 до 40 тысяч рублей с конфискацией предметов, содержащих незаконное воспроизведение товарного знака.

В целом, по словам начальника отдела обеспечения контроля товаров, содержащих объекты интеллектуальной собственности Управления торговых ограничений, валютного и экспортного контроля ФТС России Сергея Шурыгина, «точно оценить долю контрафактных товаров на российском рынке невозможно. По оценкам Международной торговой палаты, мировой оборот контрафактных товаров превышает 600 миллиардов долларов. В различных категориях товаров наблюдается разный уровень контрафактности. Например, в сфере оборота аудио- и видео- продукции контрафакт превышает 50%. По лекарствам Минздрав России оценивает уровень контрафактности в 1%. Считается, что контрафактные автозапчасти занимают 15-20% рынка. По данным американской таможенной службы, контрафактными являются также порядка 2% авиазапчастей».

В конце 2009 года он отмечал, что общее количество контрафактной продукции, выявленной таможенными органами, несколько снизилось: на первое полугодие приходится 3,4 миллиона единиц контрафактной продукции, а для сравнения в 2008 году всего — 10,1 миллиона единиц. Однако при этом отмечается рост количества нарушений авторских и смежных, изобретательских и патентных прав и рост числа случаев незаконного использования товарного знака. Так, за девять месяцев 2009 года возбуждено 755 дел об административных правонарушениях, в аналогичном периоде прошлого года – 741 дел. Причем большинство дел по фактам нарушений в области интеллектуальной собственности возбуждается в отношении физических лиц (428 дел). В отношении юридических лиц возбуждено 250 дел об административном правонарушении, в отношении индивидуальных предпринимателей — 67 дел. Чаще всего выявлялись контрафактные обувь, одежда, игрушки, косметика, продукты, алкогольные напитки, автозапчасти.

«Труд»

НП «ОПЖТ», ОАО «НПО «Татэлектромаш» и ОАО «ПО «Елаз» подписали Хартию о взаимодействии ОАО «РЖД», НП «ОПЖТ» и российских предприятий транспортного машиностроения, производителей железнодорожной техники, узлов и компонентов.

Делегация НП «ОПЖТ» во главе с Президентом Партнерства - Валентином Гапановичем посетила ОАО «НПО «Татэлектромаш». В ходе визита произошла торжественная церемония присоединения к Хартии о взаимодействии первенца электротехники республики Татарстан - ОАО «НПО «Татэлектромаш» и ОАО «ПО «Елаз», специализирующиеся на производстве автомобильных компонентов и запасных частей, на оборудование для эксплуатации и ремонта нефтяных и газовых скважин.

В рамках совещания в Министерстве промышленности и торговли Республики Татарстан в лице Министра Зарипова Р.Х. и Президента НП «ОПЖТ» Гапановича В.А., признавая важность взаимного сотрудничества, принимая во внимание общие интересы, преимущества объединения и координации усилий по развитию железнодорожного машиностроения, по реализации государственной структурной и инвестиционной политики, в целях повышения конкурентоспособности отечественной экономики, обеспечения равных экономико-правовых возможностей для хозяйствующих субъектов было подписано СОГЛАШЕНИЕ о взаимодействии Минпромторга Республики Татарстан и НП «ОПЖТ» по вопросам сотрудничества промышленных предприятий Республики Татарстан и предприятий транспортного машиностроения, входящих в состав НП «ОПЖТ».

В соответствии с программой визита, делегация НП «ОПЖТ» произвела осмотр производственных подразделений ОАО «Татэлектромаш», деятельностью которых является производство электротехнической продукции, в том числе тяговых электродвигателей для железнодорожной техники. А также посетила ОАО «КАМАЗ - Металлургия», осмотрев производство литейной и кованой продукции. Во время посещения производственных подразделений ОАО «КАМАЗ», являющиеся финишным предприятием КАМАЗа, вниманию участников делегации было представлено производство грузовых автомобилей.

Справка: Напомним, что на момент 19 февраля 2010 г. к Хартии уже присоединились 67 компании. В их числе ОАО «Синара – Транспортные Машины», ЗАО «Трансмашхолдинг», ОАО «НПК «Уралвагонзавод», ЗАО Концерн "Трансмаш", ОАО «Тихорецкий машиностроительный завод им. В.В. Воровского» и др. Хартия о взаимодействии ОАО «РЖД», НП «ОПЖТ» и российских предприятий транспортного машиностроения, производителей железнодорожной техники, узлов и компонентов была подписана 27 апреля 2009 г. в г. Екатеринбурге. Процесс присоединения к Хартии новых компаний в настоящее время продолжается: в ходе официальных мероприятий или же независимо от них.